车间现场管理,历来是制造业管理的核心与难点。它直接关系到生产效率、产品质量、成本控制与安全生产,其复杂性不言而喻。传统依赖人工巡查、纸质记录和经验判断的管理方式,在信息爆炸、需求多变的现代生产中显得力不从心,导致信息滞后、决策缓慢、问题频发。面对这一困局,一种系统性的解决方案日益凸显其重要性——即有效的管理方法与先进技术的深度融合,其中,计算机系统集成正扮演着至关重要的角色。

一、 车间现场管理的核心痛点

车间现场管理的“不好做”,主要体现在以下几个方面:

- 信息孤岛与数据割裂:设备运行数据、生产进度、物料库存、质量检验等信息分散在不同部门、不同系统中,无法实时共享与联动,管理者难以获得全局、透明的生产视图。

- 过程不透明与响应迟缓:生产现场发生异常(如设备故障、物料短缺、质量偏差)时,往往依赖层层上报,延误处理时机,影响生产连续性。

- 资源调配与协同困难:人力、设备、物料等资源的动态调配缺乏数据支撑,容易造成忙闲不均、等待浪费,整体协同效率低下。

- 决策依赖经验与追溯困难:生产决策多基于个人经验,缺乏客观数据支持;一旦出现质量问题,产品全生命周期追溯费时费力。

二、 管理方法:奠定高效管理的基石

在引入技术之前,科学的管理方法是根本。这包括:

- 5S/6S管理:营造整洁、有序、安全的工作环境,是现场管理的基础。

- 精益生产(Lean):以消除一切浪费为核心,通过价值流分析、看板管理等方法,优化流程。

- 全员生产维护(TPM):强调设备全员参与维护,提升设备综合效率(OEE)。

- 标准化作业:将最优的操作方法固定下来,减少变异,保证质量与效率。

优秀的管理理念需要有效的执行与反馈工具,这正是计算机系统集成的用武之地。

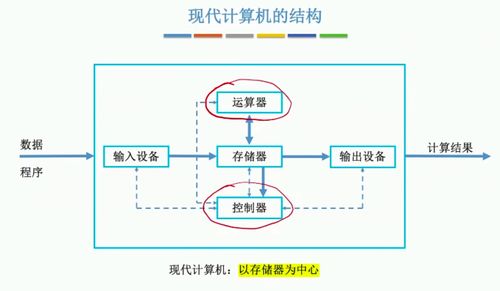

三、 计算机系统集成:赋能现场管理的技术引擎

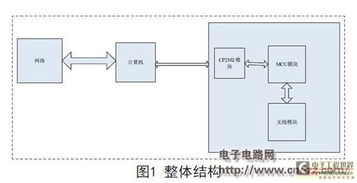

计算机系统集成并非简单地将多个软件堆砌在一起,而是根据车间的具体业务流程和管理需求,将企业资源计划(ERP)、制造执行系统(MES)、数据采集与监视控制(SCADA)、仓库管理系统(WMS)、质量管理系统(QMS)以及设备物联网(IIoT)平台等异构系统,通过统一的数据接口和平台进行有机整合,实现数据流、业务流和价值流的无缝贯通。

其对车间现场管理的赋能具体体现在:

- 打破信息孤岛,实现全景可视:集成系统将来自设备传感器、生产工单、物料条码、质检终端的数据实时汇聚到统一平台。管理者可以通过数字看板,实时监控生产进度、设备状态、质量指标、库存水位,实现“一屏观全局”。

- 驱动流程自动化与智能调度:系统可根据ERP的生产计划,在MES中自动生成并下发详细的工序任务到对应工位;通过AGV、智能立库与WMS集成,实现物料的自动配送;当设备通过物联网平台预警潜在故障时,系统可自动触发维护工单,并通知相关人员,实现预测性维护。

- 强化过程控制与质量追溯:集成QMS后,质检标准可嵌入生产流程,关键工序参数被自动记录。任何产品均可通过唯一标识(如二维码)追溯到其生产所用的物料批次、加工设备、操作人员、工艺参数及检验结果,极大提升了质量控制能力和问题追溯效率。

- 提供数据洞察与决策支持:集成的系统积累了海量生产数据。通过内置的数据分析工具或与商业智能(BI)系统集成,可以对OEE、一次合格率、生产周期时间等关键绩效指标(KPI)进行多维度分析,帮助管理者发现瓶颈、优化工艺、科学决策,从“经验驱动”转向“数据驱动”。

四、 方法融合技术:通往卓越现场管理的路径

成功的车间现场管理升级,必须是管理方法与计算机系统集成的“双轮驱动”。

- 先梳理流程,后固化系统:首先运用精益等管理方法梳理和优化现有的生产与管理流程,消除不必要的环节。然后,将优化后的流程通过计算机系统进行固化和标准化,确保最佳实践得以持续执行。

- 系统支持方法落地:看板管理可以电子化,实现实时拉动;TPM的点检、保养任务可由系统自动派发与跟踪;5S的检查评比可通过移动端进行。系统让管理方法有了更高效、更可靠的执行工具。

- 持续改善的闭环:系统提供的实时数据与深度分析,反过来为管理方法的持续改善(如Kaizen)提供了精准的目标和依据,形成一个“管理优化-系统固化-数据反馈-再度优化”的良性闭环。

###

车间现场管理“不好做”,但并非“不可为”。关键在于认识到,在数字化时代,优秀的管理方法必须与先进的计算机系统集成技术相结合。系统集成如同为车间管理构建了高度协同的“数字神经系统”,它将孤立的要素连接成有机整体,让数据流动起来,让流程透明起来,让决策智慧起来。对于志在提升竞争力的制造企业而言,积极拥抱以计算机系统集成为核心的数字化、智能化转型,无疑是破解现场管理难题、打造高效、敏捷、高质量生产现场的关键钥匙。