在现代注塑生产中,中央供料系统与计算机系统集成是提升效率、确保品质、降低成本的关键环节。正确选择并有效集成这两大系统,能为注塑厂带来显著的竞争优势。

一、 中央供料系统的选择考量

中央供料系统的核心是实现原料(如塑料颗粒、色母、添加剂)从储存、干燥、输送到注塑机的全流程集中、自动化管理。选择时需重点评估:

- 生产规模与布局:根据注塑机数量、分布距离、厂房空间,确定系统容量(储料罐大小)、输送能力(每小时送料量)及管道布局方案(单管或双管,树枝状或环状网络)。

- 原料特性与工艺要求:不同原料(如ABS、PC、PA等)对干燥温度、时间、输送方式(正压或负压、稀相或密相)有特定要求。系统需兼容多种原料处理,并能防止交叉污染。

- 核心设备性能:

- 真空泵/风机:作为动力源,其稳定性、能耗、噪音是关键。

- 干燥系统:需匹配原料的露点要求,选择高效的除湿干燥机或蜂巢转轮除湿机。

- 计量与配色单元:如需自动配色或精确配料,需集成高精度计量秤和混色器。

- 自动化与控制水平:基础系统可实现按需供料,高级系统应具备原料消耗监控、低料位预警、故障自诊断等功能。

- 能耗与维护成本:评估系统的单位能耗、滤芯等耗材更换周期与成本,以及管道清洁的便利性。

二、 计算机系统集成的关键要素

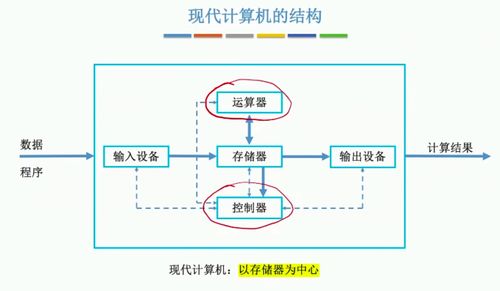

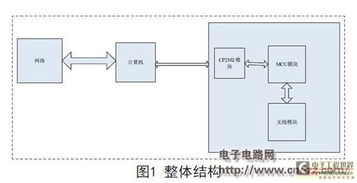

计算机系统集成旨在将中央供料系统、注塑机、辅机(如模温机、机械手)乃至上层ERP/MES系统连接成一个智能网络,实现数据互通与集中管控。

- 集成架构规划:

- 现场层:通过传感器(料位、温度、压力)和PLC(可编程逻辑控制器)采集供料系统及各注塑机台的实时数据。

- 监控层:部署SCADA(数据采集与监控系统)或专用的中央供料监控软件,实现可视化操作、参数设置、报警管理。

- 管理层:与工厂的MES(制造执行系统)或ERP集成,上传原料消耗、设备状态、生产批次等数据,支撑生产调度与成本核算。

- 核心功能需求:

- 实时监控与预警:图形化显示管道压力、原料存量、干燥温度等,异常时自动报警。

- 配方与排程管理:可存储和调用不同产品的供料配方(原料比例、干燥工艺),并与生产订单联动。

- 数据追溯与分析:记录每批产品的原料使用详情,实现从产品到原料批号的正反向追溯,并生成能耗、损耗等分析报表。

- 远程访问与维护:支持通过网页或移动端远程监控,便于技术支持和故障排查。

- 通信协议与兼容性:确保系统采用的通信协议(如Modbus TCP/IP, OPC UA, Profinet)能与厂内现有注塑机、辅助设备及管理软件无缝对接,避免“信息孤岛”。

三、 选型与集成实施建议

- 明确需求与预算:梳理当前痛点(如换料时间长、配色不准、浪费大)和未来扩展计划,制定合理的投资预算。

- 供应商综合评估:优先选择在注塑行业有丰富案例、能同时提供硬件系统与软件集成解决方案的供应商。考察其技术实力、本地化服务能力与持续升级支持。

- 重视规划与仿真:在项目实施前,利用三维布局设计和流量仿真软件优化管道设计与设备布局,避免后期改造。

- 分阶段实施与培训:对于大型改造项目,可采用分阶段实施以降低风险。对操作、维护人员进行系统化培训,确保高效使用。

- 关注数据安全与系统冗余:计算机系统应具备数据备份、网络安全防护措施,关键控制部件建议有冗余设计,保障生产连续性。

###

为注塑车间选择中央供料系统并进行计算机系统集成,是一项涉及工艺、设备、自动化和信息化的系统工程。成功的选型与集成,不仅能实现“无人化”送料、提升车间洁净度,更能通过数据驱动优化整个生产流程,是实现注塑工厂智能化、数字化升级的坚实基础。企业需立足自身实际,以终为始,进行周密规划与审慎选择。